В обозначениях большинства бетонных заводов присутствует их номинальная часовая производительность, например, бетонный завод марки ЛЕНТА-36 производства ZZBO имеет производительность до 36 куб. метров бетонной смеси в час. В практике различают:

· паспортную производительность, называемую также расчетной, которая определяется из конструктивных особенностей бетоносмесителя,

· фактическую производительность, оцениваемую по произведенному объему бетонной смеси за длительный промежуток времени – за смену, за сутки и другие временные интервалы.

Фактическая производительность бетонного завода получается ниже, чем расчетная, примерно на 20-30%, поскольку на ее показатель влияют различные факторы.

Методика определения производительности бетонного завода

Теоретически производительность БСУ определяется по формуле П = V/Т, в которой приняты следующие обозначения:

· V – объем отгруженной бетонной смеси, куб. м;

· Т – временной интервал, относительно которого рассчитывается производительность П.

Основное отличие между расчетной и фактической производительностью БСУ заключается в оценке длительности производственно-технологического цикла, поскольку реальная деятельность предприятия сопровождается технологическим остановками производства и непроизводственными временными затратами.

Определение расчетной производительности БСУ

Расчетную производительность определяют, исходя из продолжительности цикла одного замеса, который складывается из трех параметров:

1. Нормативной длительности перемешивания, составляющей:

· для тяжелых бетонов 60-300 сек;

· для легких бетонов – 300-500 сек.

2. Времени загрузки, которое составляет 10-15 сек.

3. Продолжительности выгрузки, зависящей от:

· состава и подвижности бетонной смеси;

· типа бетоносмесителя и конструкции отгружающего устройства.

На выгрузку отводится расчетное время 30-50 сек.

Для перехода к часовой производительности используются:

· геометрический объем бетоносмесителя в качестве объема произведенной бетонной смеси;

· нормативное количество замесов/циклов в 1 час, заложенное в нормах проектирования бетоносмесительных цехов, например, для смесей на легких заполнителях заложено 15 замесов;

· коэффициент выхода бетона.

При этом предполагается соблюдение следующих условий:

· непрерывный автоматический режим;

· работа с одной маркой бетона;

· работа в летний период;

· водо-цементное соотношение равно 0,5;

· влажность песка 5-7 %.

Фактическая производительность БСУ

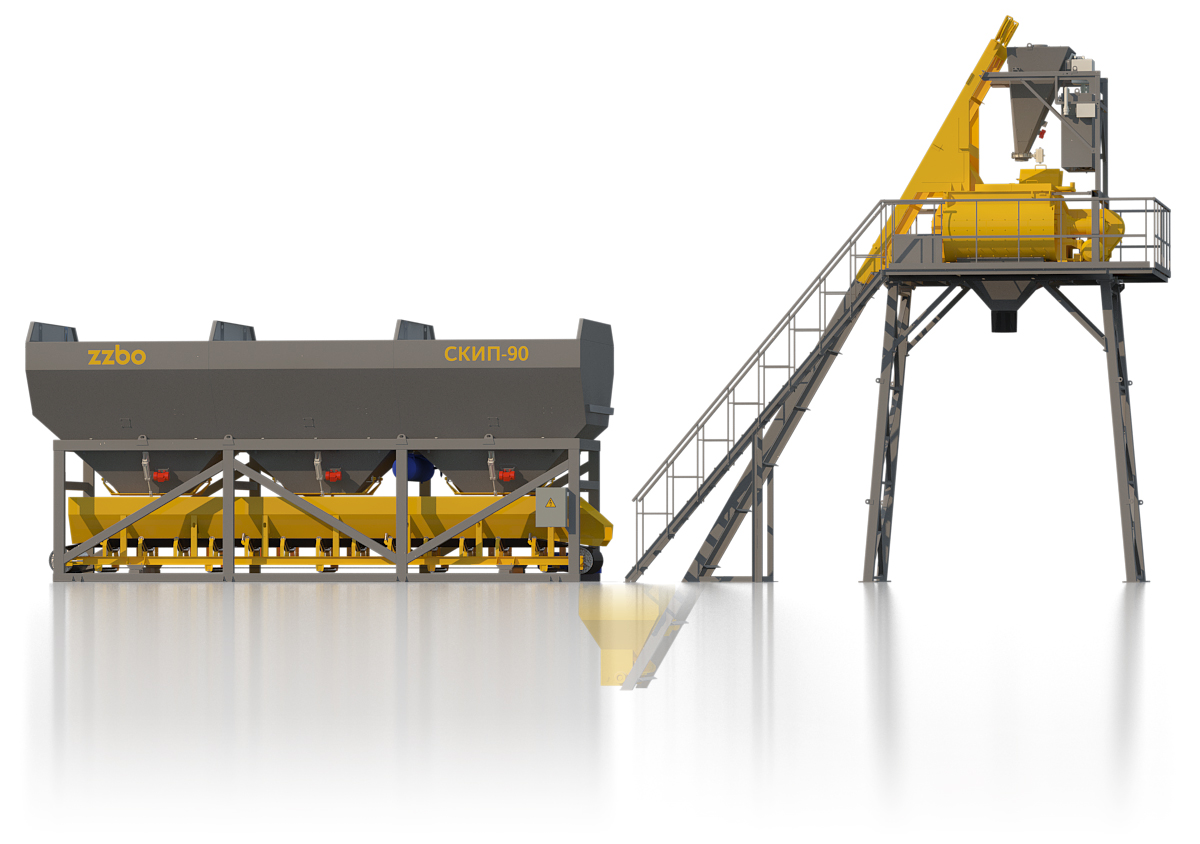

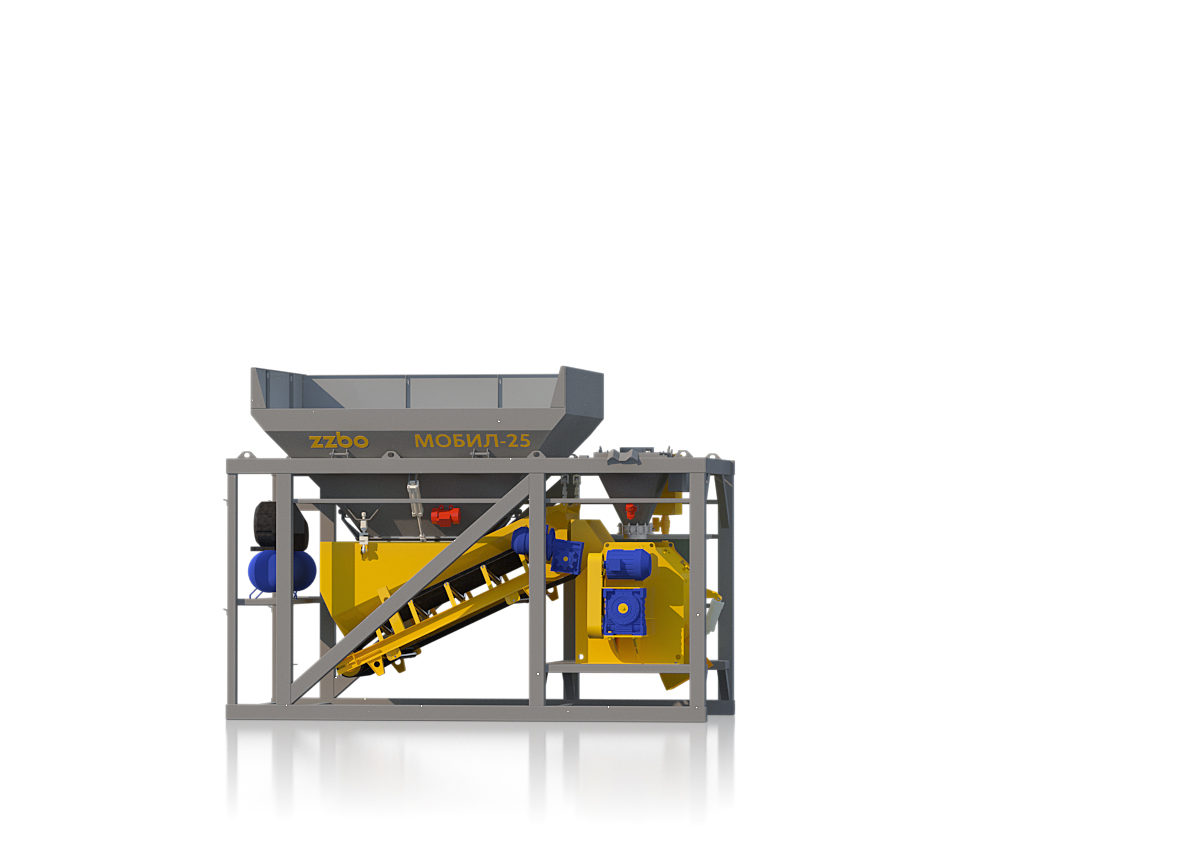

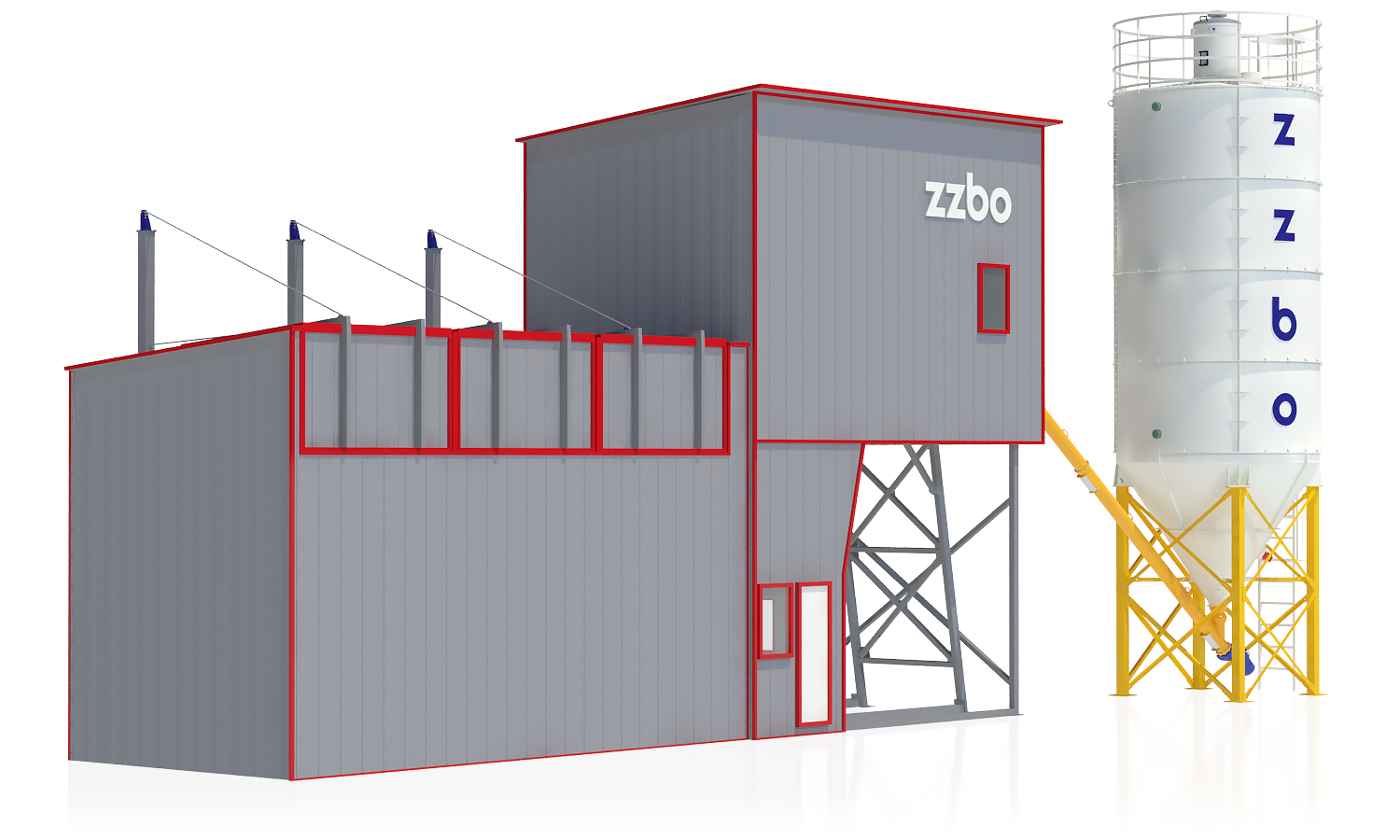

Бетонный завод представляет собой сложный производственно-технологический комплекс, сформированный смежными функциональными узлами, состоящими из отдельных агрегатов, механизмов, датчиков и дозаторов. До того момента, как компоненты бетона будут перемешаны в бетоносмесителе и отгружены, необходимо выполнить целый ряд механизированных операций, длительность которых существенно расширяет временной интервал производства:

• выгрузку инертных заполнителей из бункеров дозирующего комплекса для подачи на дозирование. В зимнее время выгрузка осложняется смерзанием инертных в бункере и необходимостью их предварительного размораживания;

• выгрузку шнековым питателем цемента из силоса;

• транспортирование инертных и цемента на дозирование;

• дозирование компонентов перед подачей в бетоносмеситель;

• подачу отдозированных компонентов в бетоносмеситель.

Для наглядного отображения длительности выполнения каждой операции используются циклограммы, на основании которых можно определить фактическую производительность бетонного завода.

Выводы и рекомендации

На производительность бетонного завода оказывают влияние характеристики всех без исключения технических средств, задействованных в технологической цепочке. Например, скипом удается быстрее, чем конвейером, доставить на перемешивание отдозированные компоненты. Минимизация длительности каждого цикла без потерь времени на непроизводственные нужды создает возможность увеличить количество замесов в течение расчетного времени, что напрямую повышает производительность бетонного завода.