Изготовление на виброформах ЗЗБО колодезных колец из бетона

Стеновые кольца, в практике называемые колодезными, широко применяются в инженерных коммуникациях (канализация, водо- и газопроводы) для колодцев.

Подготовка производства к работам

Для изготовления колец из бетона используется следующее оборудование и оснастка:

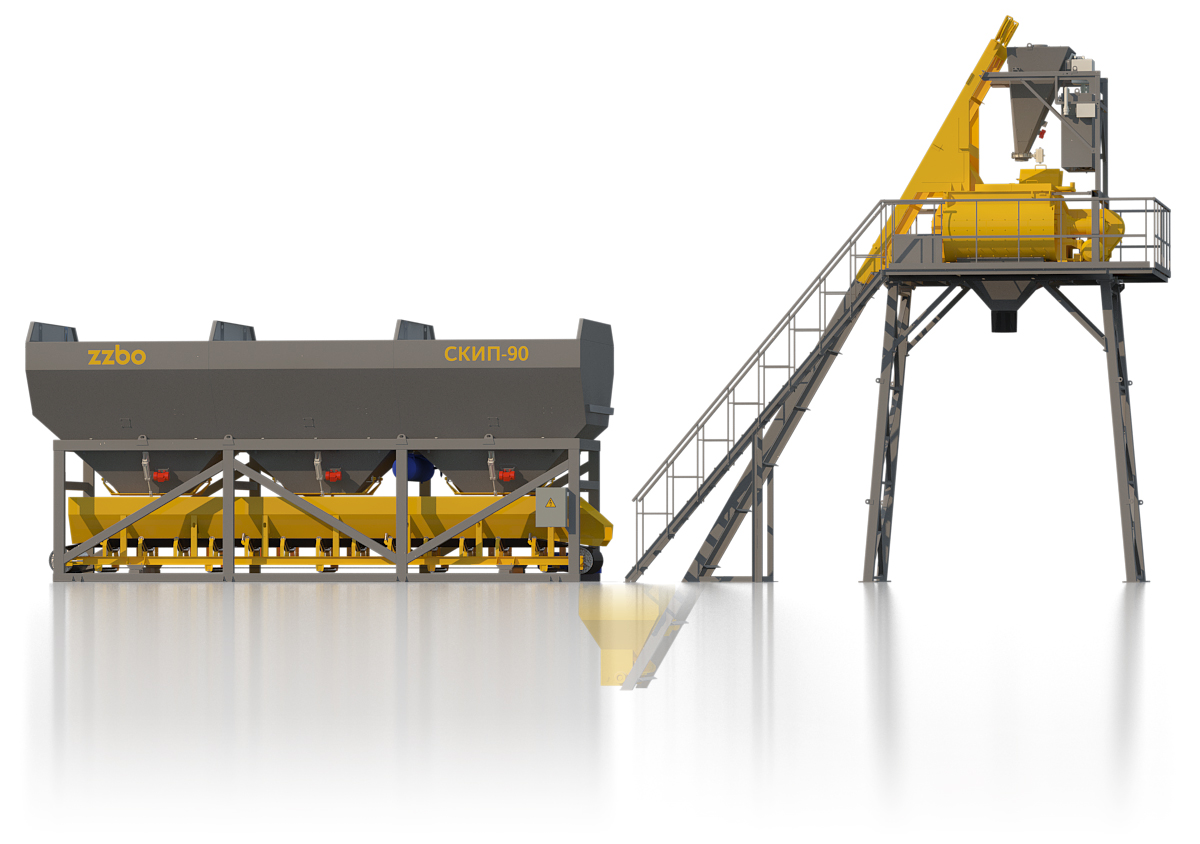

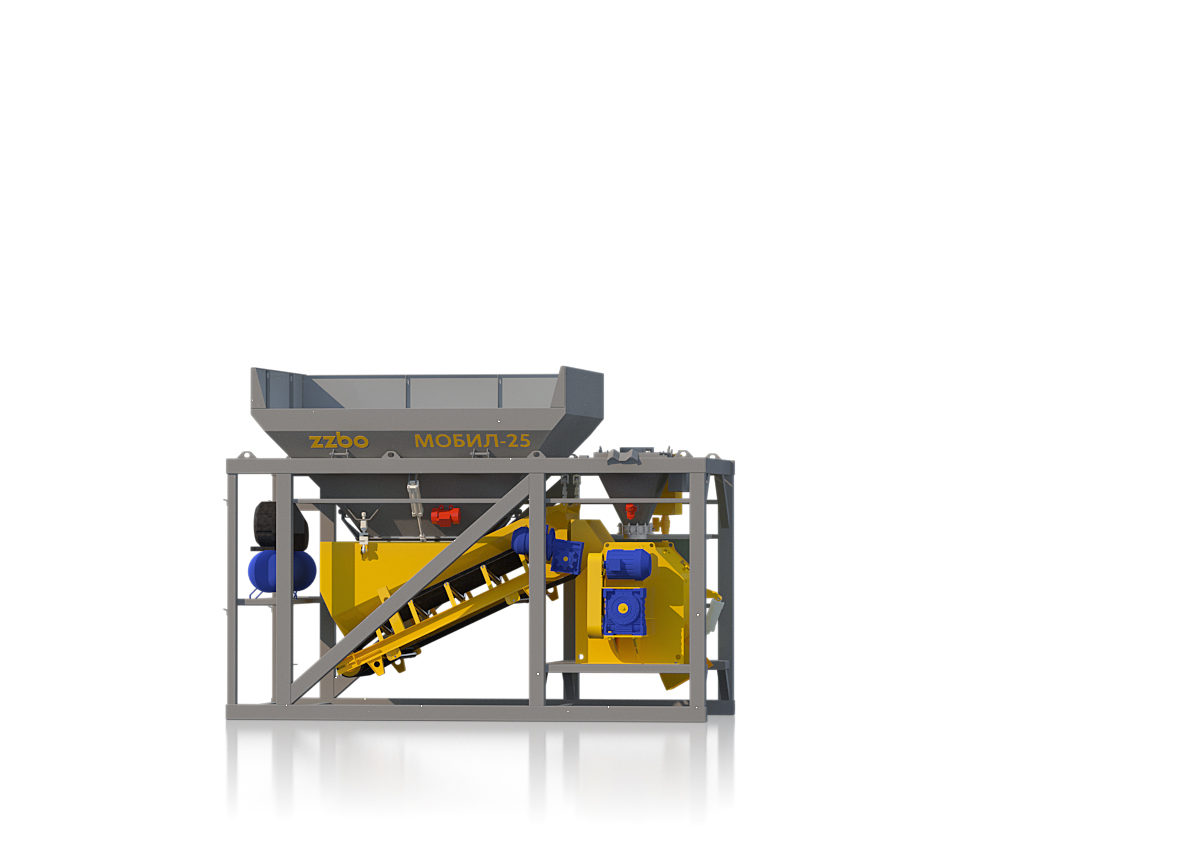

– бетоносмеситель ЗЗБО;

– виброформа ЗЗБО;

– кран-балка;

– прочные металлические поддоны

Бетонная смесь должна иметь параметр жесткости Ж1, поскольку смесь с большей подвижностью удлиняет технологический цикл для каждого кольца. Из-за этого будет потеряно основное преимущество конструкции виброформы ЗЗБО – ее оперативная распалубка.

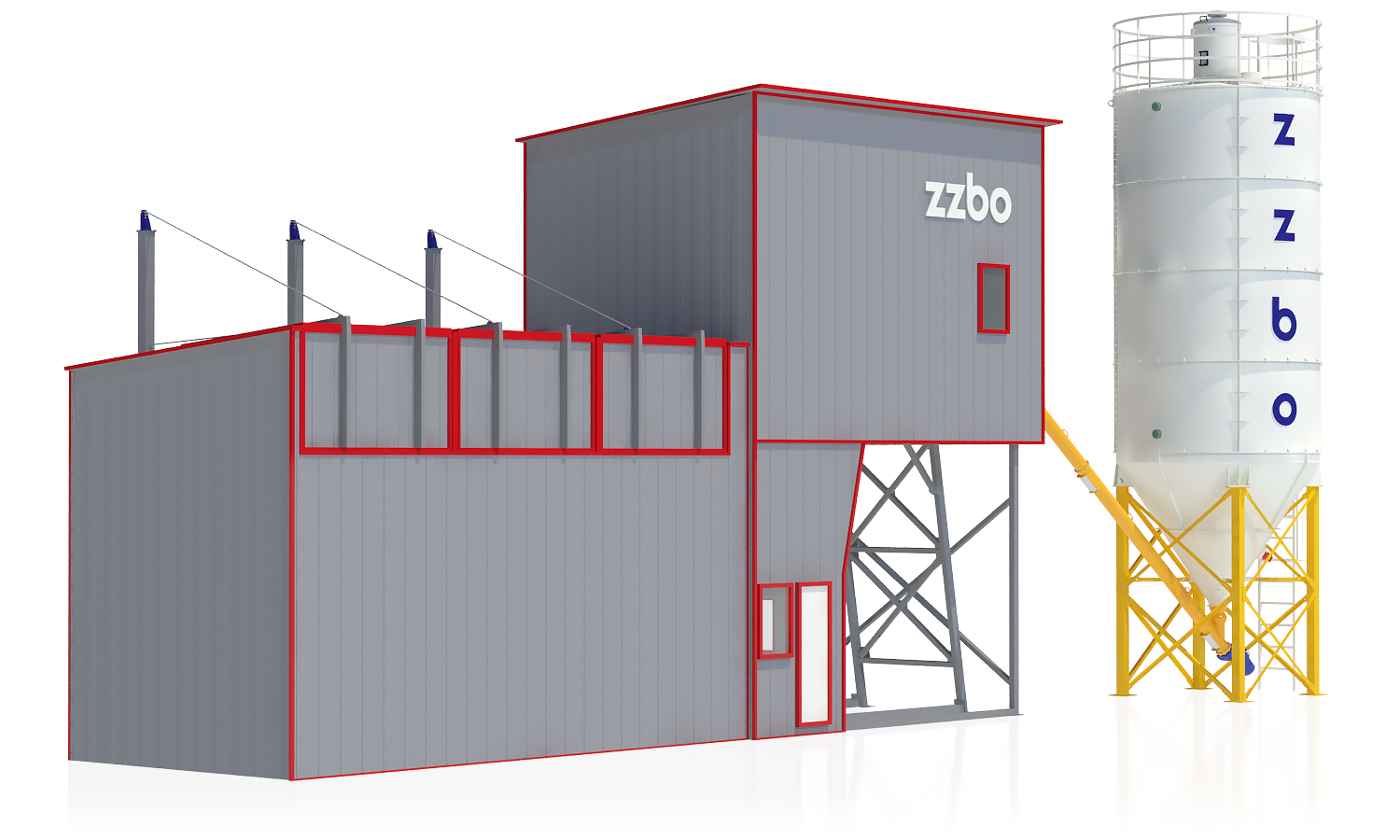

Наиболее оптимальным вариантом организации работ по изготовлению колец является их производство непосредственно на цеховой территории, где размещен бетоносмеситель. Благодаря малому времени доставки приготовленной жесткой смеси к виброформе (так называемое «транспортное плечо»), не нужно контролировать изменение консистенции транспортируемой смеси в диапазоне времени от приготовления в бетоносмесителе до формовки в виброформе. Легче отследить любые факторы, влияющие на параметры удобоукладываемости бетонной смеси.

Другим вариантом производственной цепочки производства колец является приготовление жесткой смеси на бетонном узле и последующей ее доставки для формовки. Кажущееся преимущество этого варианта – высокая точность дозировки компонентов бетона и обеспечение точного соблюдения технологического регламента- совершенно теряется вследствие необходимости постоянной транспортировки приготовленной жесткой смеси самосвалом или подручными емкостями, что вызывает огромные неудобства и потери качества.

При подготовке территории условно принимают необходимую площадку для производства кольца марки КС 10.9 в размере 1,6х1,6 м; кольца КС 15.9 – размерами 2,1х2,1 м и КС 20.9 – 2,6х2,6 м.

Последовательность работ

На приготовленном поддоне с помощью кран-балки устанавливается внешнее кольцо виброформы. В кольцо размещается армирующий каркас. В ходе размещения в виброформе внутреннего сердечника обеспечивается совмещение соосных отверстий петель корпуса внешнего кольца и сквозных отверстий в теле сердечника, затем производится фиксация специальными металлическими пальцами.

К виброформе для формовки подается жесткая смесь. Требуемое количество – до 0,3 кубометра. После того, как виброформа загрузится для формовки, включаются вибраторы, производится виброуплотнение. Оседание смеси визуально контролируется, по мере ее уплотнения добавляются очередные порции бетона. По завершении формовки скрепляющие обе половины виброформы пальцы извлекаются, начинается подъем формы в следующей очередности: вначале извлекается сердечник, потом поднимается внешнее кольцо. Его целесообразно в ходе подъема переместить на свободное место, предназначенное для установки другого кольца. Повторяется выполненная ранее последовательность работ.

В конце смены необходимо очистить виброформу от накопившихся остатков засохшей смеси и смазать маслянистой смазкой.

Чтобы не загромождать территорию продукцией, подлежащей выдерживанию для набора прочности, кольца допускается через 1,5-2 суток переставлять, если температура в помещении была 200 С. В таких условиях отпускная прочность через 7 суток выдержки составит 70%, что допустимо для последующей реализации.

Требования к материалам

На изготовление одного кольца марки КС 10.9 требуется 0,244 куб.м жесткой смеси, марки КС 15.9 – 0,357 куб.м и КС 20.9 – 0, 470 кубометра смеси.

Для смешивания в бетоносмеситель подаются компоненты из расчета на 1 куб. м смеси:

– цемент ПЦ500Д0 -230 кг;

– песок с модулем крупности 1,5-2,3 – 900кг;

– щебень фракции 5-10 мм – 1100 кг;

– пластификатор С-3 – 1,6 кг

– вода – 120 л.

Допускаются изменения в составе специальных добавок для улучшения отдельных параметров качества, например, морозостойкости.

Для армирования каркаса сваривают проволочную сетку из проволоки диаметром 4-5 мм.